技術

髪の毛の100分の1以下の造形

創造力を

マイクロレベルで実現

BMF革新技術の秘密

ピクセル長の

正確な制御レンズ

最小 2 μm の光学解像度を誇るピクセル長を正確に制御できるレンズの開発に成功しました。

造形パラメータの

正確な制御

UV 強度、露光時間、ステージモーションなど、各レイヤーの造形パラメータを正確に制御できる独自の方法を確立しました。

精密造形に最適な

独自の樹脂

精密造形に最適化された独自の樹脂製法を実現し、ざまざまな機械的な要求に適応できるようにしました。

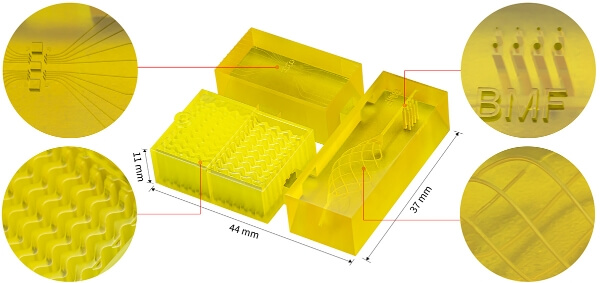

BMFが得意とする構造

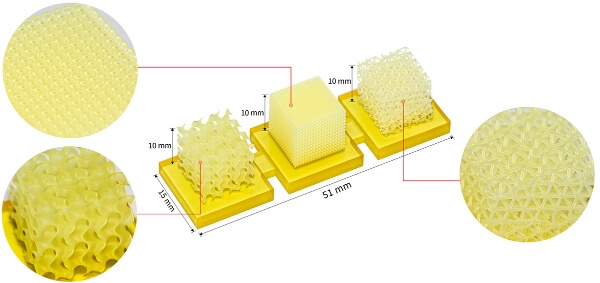

格子構造

積み重ねられた立方体

- セルの辺の長さ:0.4mm

- セルの間隔:0.15mm

- 比表面積が大きい

ジャイロイド

- 厚さは0.2mmまで

- 高い滑らかさ

微細格子ロッド

- ロッド径は10μm(S130)または30μm(140/240)まで可能

- 数十ミクロンのロッド径と数センチの体積が製作可能

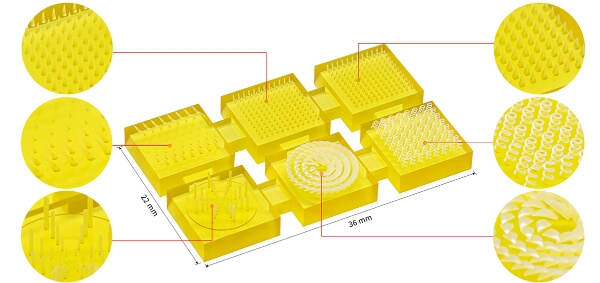

マイクロニードルアレイ

円錐形の針

- 密集配列

- 滑らかな表面

傾斜円錐針

- 異なる傾斜角度が可能

- 滑らかな表面

ピラミッド型の針

- シャープなエッジ

- 滑らかな表面

柱形針

- 円柱/角柱が可能

- 数十ミクロンの辺の長さや直径が可能

マイクロスプリング

- 伸縮性あり

- 密集配列

バイオニックマイクロ針

- 双曲面

- Scienceに掲載された

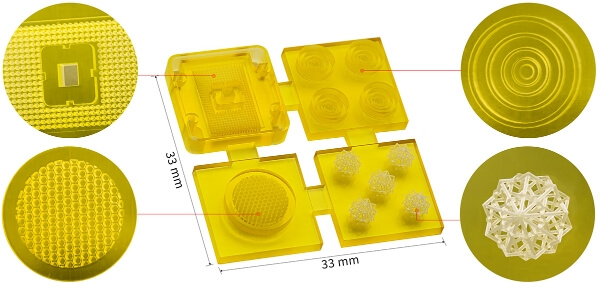

マイクロ流体

二次元流路

- 流路幅は数十ミクロン程度

- よりコンパクトな配置

マイクロパイプ

- 最小直径 : 50μm

- 水平/垂直配置可能

正弦波流路

- 密閉型・開放型の頂部が可能

- 滑らかな曲面

三次元流路

- 一体成型

- 複雑な流路形状が可能

射出成形/CNC加工では難しい部品

密集微細穴

- 数十ミクロンの穴間隔を実現可能

- 特殊な穴(可変径など)の製作が可能

薄壁

- 厚さは数十ミクロンまで実現可能

- 従来の方法より面積が大きい

アスペクト比が大きい穴

- 密集配列

- 従来の方法よりアスペクト比が大きい

中空構造

- 一体成型

- 組立不要

マイクロ光硬化

3Dプリント技術について

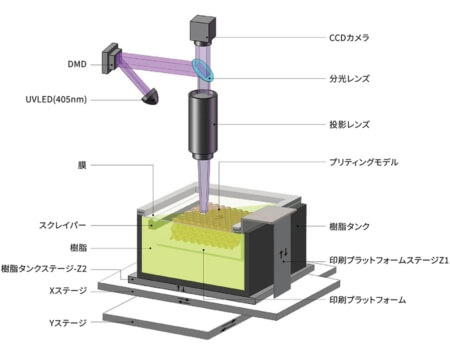

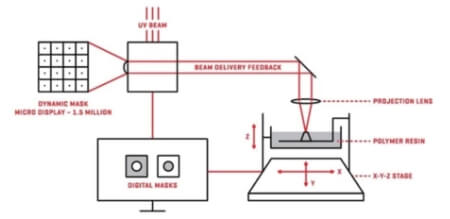

BMF microArch®3Dプリンターはプロジェクション・マイクロ・ステレオリソグラフィー (PμSL) と呼ばれる加工方式で造形します。

マイクロナノ光硬化3Dプリント技術は、微細で複雑な造形を行うための技術として世界で研究されており、低コスト、高効率、幅広い材料、マスクやモールド不要の一体成型などのメリットが期待されております。主に二光子重合法(Two-Photon Polymerization)と面投影微立体光刻(Projection Micro Stereolithography)の二つがあり、TPPとPμSLの違いは点で光硬化させるか面で光硬化させるかにあります。実験室レベルにおいてTPPは100ナノ以下の精度に到達しており、PμSLも数百ナノの精度を達成しております。

しかしながら、単一光子吸収重合で成り立つPμSLは、露光面積が大きく、高い造形精度を実現すると同時に、造形速度も早いという特徴があります。つまり、TPPに比べPμSLは造形速度が速く、造形サイズも大きく、低コストを実現できるため、製品レベルでも数マイクロの造形精度を達成している3Dプリンターとなります。

アイデアを正確に迅速に形に

3DプリンティングソリューションのグローバルリーダーであるMaterialise社との提携により、カスタムソフトウェアMagicsを標準装備しています。

STLの修正・編集・管理

ほとんどの全てのCAD標準ファイル形式をインポートでき、STLデータの修正・編集・管理ができます。

サポートを自動/手動生成

モデルにサポート材を自動または手動で生成でき、必要に応じてサポート材の種類やパラメータを調整することができ造形時間を短縮できます。

安定したスライシング機能

スライスやパーツ配置方向の調整を高速かつ正確行い、スライスエラーによる印刷結果への影響を回避します。

自動レポート作成/分析機能

潜在的な問題を検出する分析機能や自動レポート作成機能により、トレーサビリティや再現性を確保し、造形失敗を防ぎます。